Jaka jest różnica między sprawdzianami R, RC, RP: Kompleksowy przewodnik po systemach gwintów

W świecie precyzyjnego gwintowania i produkcji sprawdzianów, zrozumienie różnic między systemami sprawdzianów R, RC i RP jest kluczowe dla zapewnienia właściwej weryfikacji gwintów i kontroli jakości. Te oznaczenia gwintów reprezentują różne podejścia do konfiguracji gwintów wewnętrznych i zewnętrznych, z których każde służy specyficznym zastosowaniom w produkcji przemysłowej. W TruThread Europe uznajemy znaczenie przejrzystości w standardach gwintów, dlatego opracowaliśmy ten kompleksowy przewodnik, który pomoże Ci poruszać się po tych kluczowych różnicach.

Ewolucja standardów gwintów doprowadziła do rozwoju wyrafinowanych systemów sprawdzianów, które uwzględniają zarówno stożkowe, jak i równoległe konfiguracje gwintów. Niezależnie od tego, czy pracujesz z gwintami rurowymi, złączami hydraulicznymi czy precyzyjnymi zespołami mechanicznymi, wybór właściwego typu sprawdzianu bezpośrednio wpływa na integralność i wydajność Twoich połączeń gwintowych.

Kontekst historyczny i ewolucja standardów

Standard BS 21-1985

Podstawy nowoczesnych systemów gwintów stożkowych można prześledzić do standardu BS 21-1985, który początkowo określał BSPTr (BSP Taper Threads - Gwinty Stożkowe BSP). Ten pionierski standard ustanowił kompleksową strukturę, w której zarówno gwinty zewnętrzne, jak i wewnętrzne stosowały konfigurację stożkową. W tym systemie producenci polegali na stożkowych trzpieniach gwintowych do weryfikacji stożkowych gwintów wewnętrznych, podczas gdy stożkowe pierścienie gwintowe służyły do sprawdzania stożkowych gwintów zewnętrznych.

Standard BS 21-1985 wprowadził dwa odrębne systemy sprawdzianów: System A i System B. Te systemy zapewniały producentom elastyczność w wyborze sprawdzianów przy jednoczesnym zachowaniu spójnych standardów weryfikacji w różnych zastosowaniach. Jednak gdy wymagania przemysłowe ewoluowały, a międzynarodowa standaryzacja stawała się coraz ważniejsza, potrzeba zaktualizowanych specyfikacji stała się oczywista.

Przejście do nowoczesnych standardów

Przemysł gwintów przeszedł znaczącą transformację, gdy BS 21-1985 został zastąpiony przez ISO 7/2-2000. To przejście reprezentowało więcej niż tylko zmianę nomenklatury; oznaczało fundamentalny zwrot w kierunku międzynarodowej harmonizacji standardów gwintów. Brytyjska Organizacja Standardów następnie przyjęła ten standard ISO, publikując go jako BS EN 10226-3-2005.

Ta ewolucja od BS 21-1985 do BS EN 10226-3-2005 odzwierciedla zaangażowanie przemysłu w globalną standaryzację przy jednoczesnym zachowaniu precyzji i niezawodności, których wymaga nowoczesna produkcja. Wycofanie BS 21-1985 i jego zastąpienie przez BS EN 10226-3-2005 zapewnia, że współczesne zastosowania gwintów korzystają z najnowszego zrozumienia technologicznego i najlepszych praktyk.

Zrozumienie systemu klasyfikacji R, RC, RP

Konfiguracja gwintów zewnętrznych: Oznaczenie R

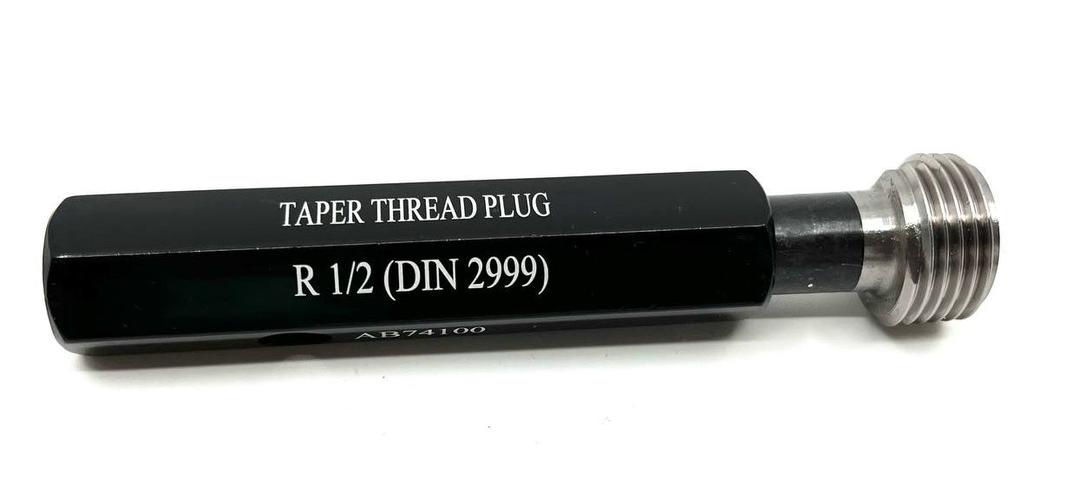

Zgodnie z obecnymi standardami ISO 7/2-2000 i BS EN 10226-3-2005, gwinty zewnętrzne utrzymują stale stożkową konfigurację. Te gwinty są uniwersalnie oznaczane literą "R" jako pierwszym znakiem ich oznaczenia wymiarowego. Ta standaryzacja upraszcza identyfikację przy jednoczesnym zapewnieniu spójnej wydajności w różnych zastosowaniach.

Na przykład, oznaczenie R1/2 wskazuje na zewnętrzny gwint stożkowy o nominalnym rozmiarze 1/2 cala. Stożkowa konfiguracja gwintów R zapewnia kilka korzyści, w tym ulepszone zdolności uszczelniające i zwiększoną wytrzymałość mechaniczną pod ciśnieniem. Ten projekt szczególnie korzystnie wpływa na zastosowania obejmujące transport płynów, gdzie stopniowy stożek tworzy działanie klinujące, które poprawia integralność uszczelnienia w miarę dokręcania połączenia.

Stały kąt stożka gwintów R, typowo 1:16 (równoważny około 3,57 stopnia), zapewnia przewidywalne charakterystyki zazębienia u różnych producentów i w różnych zastosowaniach. Ta standaryzacja eliminuje problemy kompatybilności przy jednoczesnym zapewnieniu niezawodnej wydajności w wymagających środowiskach przemysłowych.

Warianty gwintów wewnętrznych: Systemy RC i RP

Gwinty wewnętrzne przedstawiają większą złożoność, ponieważ mogą być skonfigurowane w konfiguracjach stożkowych lub równoległych w zależności od wymagań zastosowania. Ta elastyczność pozwala inżynierom wybrać najbardziej odpowiedni typ gwintu wewnętrznego na podstawie określonych kryteriów wydajności, ograniczeń montażowych i wymagań operacyjnych.

Stożkowe gwinty wewnętrzne: Oznaczenie RC

Gwinty wewnętrzne skonfigurowane z profilem stożkowym są oznaczane "RC" jako pierwszymi literami ich identyfikacji wymiarowej. Na przykład, RC1/4 reprezentuje stożkowy gwint wewnętrzny o nominalnym rozmiarze 1/4 cala. Stożkowa konfiguracja gwintów RC zapewnia kilka wyraźnych korzyści w określonych zastosowaniach. Gwinty RC tworzą uszczelnienie metal-do-metalu, gdy stożkowy gwint zewnętrzny (R) zazębia się ze stożkowym gwintem wewnętrznym (RC). Ta konfiguracja generuje rosnące ciśnienie kontaktu w miarę dokręcania gwintów, co skutkuje lepszą wydajnością uszczelniającą bez wymagania dodatkowych związków uszczelniających w wielu zastosowaniach. Działanie klinujące właściwe połączeniom stożkowym czyni gwinty RC szczególnie odpowiednimi dla zastosowań wysokociśnieniowych, gdzie zapobieganie wyciekom jest krytyczne.

Precyzja produkcji wymagana dla gwintów RC wymaga starannej uwagi na spójność kąta stożka, dokładność skoku gwintu i jakość wykończenia powierzchni. Te czynniki bezpośrednio wpływają na skuteczność uszczelniania i wydajność mechaniczną ukończonego połączenia.

Równoległe gwinty wewnętrzne: Oznaczenie RP

Równoległe gwinty wewnętrzne, oznaczone "RP", oferują wyraźne korzyści w zastosowaniach, gdzie priorytetem jest łatwość montażu, demontażu lub regulacji. Oznaczenie RP1-1/2, na przykład, wskazuje na równoległy gwint wewnętrzny o nominalnym rozmiarze 1-1/2 cala.

Gwinty RP utrzymują stałą średnicę na całej swojej długości, tworząc inną charakterystykę zazębienia przy łączeniu ze stożkowymi gwintami zewnętrznymi (R). Ta konfiguracja pozwala na bardziej przewidywalne wymagania momentu obrotowego podczas montażu i często ułatwia łatwiejszy demontaż, gdy konieczna jest konserwacja lub wymiana komponentów.

Równoległa konfiguracja gwintów RP czyni je szczególnie odpowiednimi dla zastosowań obejmujących częste cykle montażu i demontażu. Dodatkowo, gwinty RP często lepiej przyjmują związki uszczelniające lub taśmy niż ich stożkowe odpowiedniki, ponieważ równoległe ściany zapewniają stały prześwit dla dystrybucji uszczelniacza.

Wybór sprawdzianu i metody weryfikacji

Weryfikacja gwintów wewnętrznych: Uniwersalne podejście sprawdzianów trzpieniowych

Jedna z największych korzyści obecnego standardu gwintów leży w jego uproszczonym podejściu do weryfikacji gwintów wewnętrznych. Niezależnie od sprawdzania równoległych (RP) czy stożkowych (RC) gwintów wewnętrznych, producenci wykorzystują ten sam Stożkowy Sprawdzian Trzpieniowy Gwintowy Nr 1. Ta standaryzacja redukuje wymagania magazynowe przy jednoczesnym zapewnieniu spójnych standardów weryfikacji dla różnych typów gwintów.

Oznaczenie wymiarowe dla tych sprawdzianów trzpieniowych zawiera zarówno nomenklaturę RC, jak i RP (RC/RP), wskazując na ich podwójną zdolność. To zunifikowane podejście usprawnia procesy kontroli jakości przy jednoczesnym zachowaniu precyzji wymaganej do niezawodnej weryfikacji gwintów. Stożkowy projekt sprawdzianu Nr 1 zapewnia dokładną weryfikację zarówno dla stożkowych, jak i równoległych gwintów wewnętrznych poprzez różne kryteria zazębienia.

Dla stożkowych gwintów wewnętrznych (RC), głębokość zazębienia sprawdzianu trzpieniowego wskazuje na dokładność gwintu, z odpowiednimi gwintami pozwalającymi sprawdzianowi posuwać się do określonej pozycji. Dla równoległych gwintów wewnętrznych (RP), weryfikacja sprawdzianu skupia się na zdolności gwintu do pomieszczenia stożkowej wtyczki w określonych granicach tolerancji, zapewniając odpowiedni prześwit dla zazębienia gwintu zewnętrznego.

Sprawdzian gwintowy nr 2 (Taper Full Form Thread Plug Gauge with Relief) stosuje się w przypadkach, gdy wymagana jest łatwiejsza i bezpieczniejsza kontrola gwintów wewnętrznych. W przeciwieństwie do sprawdzianu nr 1, nr 2 posiada specjalne „wycięcie” – niewielki odcinek, na którym gwint nie jest w pełni uformowany, co pozwala na łatwe wprowadzenie wzorca do gwintu bez ryzyka odkształcenia. Jest to szczególnie istotne przy kontroli dużych gwintów wewnętrznych lub gwintów w materiałach o wysokiej gęstości, gdzie użycie wzorca nr 1 mogłoby spowodować zacięcie lub uszkodzenie gwintu.

Sprawdzian nr 2 jest skuteczny do sprawdzania średnicy nominalnej gwintów wewnętrznych, a także w sytuacjach, gdy potrzebna jest dodatkowa przestrzeń dla prawidłowego dopasowania wzorca. Jego konstrukcja pozwala na precyzyjną kontrolę i weryfikację zgodności gwintu ze standardami przy minimalnym wpływie mechanicznym na element.

Dzięki temu sprawdzian nr 2 staje się niezastąpionym narzędziem w wrażliwych lub krytycznych zespołach, gdzie nawet niewielkie odkształcenie gwintu może wpłynąć na szczelność lub połączenia obciążeniowe. Producenci często stosują go po wzorcu nr 1, aby potwierdzić dokładność gwintu i zapewnić dodatkowy poziom kontroli jakości.

Weryfikacja gwintów zewnętrznych: Podejście kombinowane

Zewnętrzne gwinty stożkowe (R) wymagają bardziej wyrafinowanego podejścia do weryfikacji wykorzystującego kombinację dwóch odrębnych sprawdzianów. Ten system dwu-sprawdzianowy zapewnia kompleksową weryfikację zarówno dokładności formy gwintu, jak i zgodności wymiarowej.

Pierścień Gwintowy Pełnej Formy (Sprawdzian Nr 3)

Pierścień Gwintowy Pełnej Formy, oznaczony jako Sprawdzian Nr 3, weryfikuje kompletny profil gwintu zewnętrznych stożkowych. Ten sprawdzian sprawdza dokładność skoku gwintu, kąty boków i ogólną zgodność formy gwintu. Pełne zazębienie sprawdzianu Nr 3 potwierdza, że gwint zewnętrzny spełnia wszystkie wymagania geometryczne określone w standardzie.

Projekt sprawdzianu Nr 3 zawiera precyzyjną formę gwintu i kąt stożka wymagane do dokładnej weryfikacji. Tolerancje produkcyjne dla tych sprawdzianów są niezwykle ścisłe, zapewniając, że części zweryfikowane jako akceptowalne będą niezawodnie działać w zastosowaniach serwisowych.

Stożkowy Pierścień Gładki (Sprawdzian Nr 4)

Stożkowy Pierścień Gładki, znany jako Sprawdzian Nr 4, skupia się na dokładności wymiarowej i weryfikacji kąta stożka. Ten sprawdzian nie posiada szczegółów formy gwintu, zamiast tego przedstawia gładki stożkowy otwór, który odpowiada obwiedni głównej średnicy gwintu. Weryfikacja sprawdzianem Nr 4 zapewnia, że charakterystyki wymiarowe gwintu zewnętrznego będą zapewniać odpowiednie zazębienie z gwintami wewnętrznymi.

Kombinacja sprawdzianu Nr 3 i sprawdzianu Nr 4 zapewnia kompleksową weryfikację, która adresuje zarówno dokładność geometryczną, jak i zgodność wymiarową. To podejście dwu-sprawdzianowe zapewnia, że gwinty zewnętrzne będą niezawodnie działać w ich zamierzonych zastosowaniach przy jednoczesnym zachowaniu precyzji wymaganej do krytycznej wydajności uszczelniającej i mechanicznej.

Praktyczne zastosowania i kryteria wyboru

Rozważania specyficzne dla zastosowania

Wybór między konfiguracjami gwintów wewnętrznych RC i RP zależy od kilku kluczowych czynników, które bezpośrednio wpływają na wydajność systemu i niezawodność. Zrozumienie tych rozważań umożliwia inżynierom podejmowanie świadomych decyzji, które optymalizują zarówno natychmiastową funkcjonalność, jak i długotrwałą żywotność serwisową.

Systemy płynów wysokociśnieniowych zazwyczaj korzystają z konfiguracji RC (stożkowa wewnętrzna) ze względu na ich lepsze charakterystyki uszczelniające. Kontakt metal-do-metalu utworzony przez zazębienie stożkowe zapewnia niezawodne zapobieganie wyciekom bez dodatkowych materiałów uszczelniających. Odwrotnie, zastosowania wymagające częstego dostępu konserwacyjnego często faworyzują konfiguracje RP (równoległa wewnętrzna) ze względu na ich łatwość montażu i demontażu.

Zastosowania z cyklami temperaturowymi przedstawiają unikalne wyzwania, które wpływają na wybór gwintu. Konfiguracje stożkowe (RC) mogą zapewniać bardziej spójne uszczelnienie pod rozszerzaniem i kurczeniem termicznym, podczas gdy konfiguracje równoległe (RP) mogą łatwiej akomodować ruch termiczny w określonych zastosowaniach.

Implikacje produkcyjne i kontrola jakości

Wybór między konfiguracjami RC i RP również wpływa na procesy produkcyjne i wymagania kontroli jakości. Stożkowe gwinty wewnętrzne (RC) wymagają precyzyjnej kontroli kąta i stałych wskaźników stożka przez cały proces gwintowania. Równoległe gwinty wewnętrzne (RP) wymagają doskonałej cylindryczności i dokładności skoku, ale unikają złożoności utrzymania kąta stożka.

Procedury kontroli jakości muszą uwzględniać te różnice, z odpowiednim wyborem sprawdzianu i technikami weryfikacji dostosowanymi do każdego typu gwintu. Standaryzowany system sprawdzianów upraszcza zarządzanie zapasami przy jednoczesnym zapewnieniu, że standardy weryfikacji pozostają spójne dla różnych konfiguracji gwintów.

Rozróżnienie między systemami sprawdzianów R, RC i RP reprezentuje wyrafinowane podejście do standaryzacji gwintów, które uwzględnia różnorodne wymagania przemysłowe przy jednoczesnym zachowaniu precyzji i niezawodności. Gwinty zewnętrzne konsekwentnie wykorzystują konfigurację R (stożkową), zapewniając korzyści standaryzacji i niezawodne charakterystyki wydajności. Gwinty wewnętrzne oferują elastyczność poprzez opcje RC (stożkową) i RP (równoległą), pozwalając inżynierom wybrać konfigurację, która najlepiej spełnia ich specyficzne wymagania zastosowania.

Ewolucja od BS 21-1985 do ISO 7/2-2000 i BS EN 10226-3-2005 demonstruje zaangażowanie przemysłu w ciągłe doskonalenie i międzynarodową standaryzację. Ten postęp zaowocował jaśniejszą nomenklaturą, uproszczonymi procedurami weryfikacji i zwiększoną kompatybilnością w globalnych operacjach produkcyjnych.

W TruThread Europe rozumiemy, że właściwy wybór sprawdzianu i weryfikacja są fundamentalne dla osiągnięcia niezawodnych połączeń gwintowych. Niezależnie od tego, czy Twoje zastosowanie wymaga lepszego uszczelnienia konfiguracji RC, wygody montażu systemów RP, czy standaryzowanej wydajności zewnętrznych gwintów R, wybór odpowiedniego systemu sprawdzianów zapewnia optymalne rezultaty. Zunifikowane podejście do weryfikacji gwintów wewnętrznych poprzez Stożkowy Sprawdzian Trzpieniowy Gwintowy Nr 1, w połączeniu z kompleksowym systemem dwu-sprawdzianowym dla gwintów zewnętrznych, zapewnia producentom narzędzia niezbędne do utrzymania spójnych standardów jakości. To systematyczne podejście do weryfikacji gwintów wspiera zarówno obecne wymagania produkcyjne, jak i przyszłe inicjatywy standaryzacyjne.

Zrozumienie tych różnic umożliwia producentom podejmowanie świadomych decyzji dotyczących wyboru gwintów, zakupu sprawdzianów i procedur kontroli jakości. Gdy technologia gwintów kontynuuje ewolucję, fundamentalne zasady leżące u podstaw systemów R, RC i RP pozostaną centralne dla osiągania niezawodnych, precyzyjnych połączeń gwintowych w różnorodnych zastosowaniach przemysłowych.